Днища эллиптической формы изготавливаются методом горячей штамповки на кривошипных прессах и методом ротационного выдавливания на токарно-давильном станке испанской фирмы “DENN”.

Основные размеры эллиптических днищ, соответствуют ГОСТ 6533-78 “Днища эллиптические стальные для сосудов, аппаратов и котлов. Основные размеры”. На предприятии они изготавливаются по ТУ 3615-047-03082926-2015.

Для изготовления днищ листовой металл подвергается нескольким этапам обработки. В первую очередь изготавливается плоская круглая заготовка путем вырубки в штампе на кривошипном прессе, но большая часть заготовок, получается методом лазерной или плазменной резки.

Изготовление днищ методом горячей штамповки на кривошипных прессах.

Метод горячей штамповки днища представляет собой процесс превращения нагретой плоской заготовки в полую деталь эллиптической формы.

Для нагрева заготовок перед штампованием используются газовые печи, которые обеспечивают точный, нужный температурный режим штамповки. После равномерного нагрева плоской заготовки производится вытягивание эллиптического днища в штампе на кривошипном прессе усилием 250т. Днища, полученные методом горячей штамповки, не требуют дальнейшей термообработки.

На нашем предприятии имеется большой диапазон производимых днищ разного диаметра и толщины материала. Данный технологический процесс экономически эффективен и обладает высокой производительностью, что позволяет нам сокращать сроки производства.

Изготовление днищ методом ротационного выдавливания.

Данный метод позволяет изготавливать детали без предварительного нагрева заготовки. Главной особенностью этого метода является его универсальность, так как плоская заготовка выдавливается раскатным роликом в получаемую деталь по одной формовочной оправке. Что не требует изготовления дорогих, трудоемких штампов.

Детали, полученные методом ротационного выдавливания, отличаются высокой точностью и совершенством форм и позволяют значительно экономить сырьё.

.

.

После выдавливания готовое днище отправляется в печь, где подвергается отжигу. В результате этого процесса снимаются внутренние напряжения, образующиеся в металле на предыдущей операции.

Далее производится механическая обработка торца днища (подрезка торца и снятие фаски) и сверление отверстий.

После каждой операции, специалисты отдела технического контроля проводят проверку качества:

- контроль геометрических размеров;

- контроль качества поверхности.

На готовом изделии производится маркировка.

Днища обладают высоким качеством, благодаря современному оборудованию и передовым технологиям.

Бежецкий завод «АСО» изготавливает днища эллиптической формы на заказ для ряда крупных клиентов, которые их используют в своём производстве.

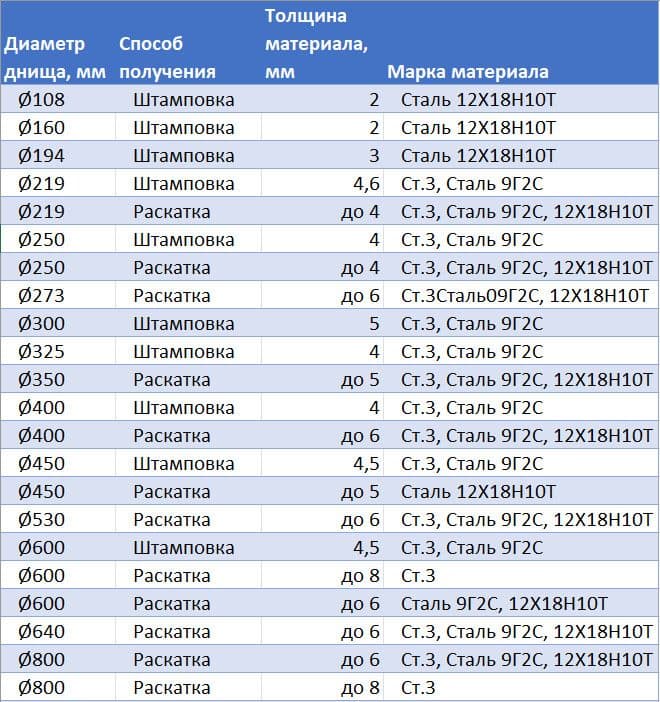

Номенклатура эллиптических днищ, изготавливаемых на нашем предприятии:

Вальцовка обечайки

Неотъемлемый этап производства воздушных ресиверов – изготовление обечайки.

Цилиндрические обечайки изготавливаются на шведских станках “RONDO” в соответствии с ГОСТ 34347-2017 (Р 52630-2012).

Машины листогибочные трех и четырехвалковые предназначены для вальцовки обечаек из листового металла в холодном состоянии. Данное оборудование позволяет получить цилиндрическую форму обечайки высокого качества.

Ширина обечайки ограничивается длинной валков, а толщина техническими характеристиками станков.

Высокая производительность станков позволяет выполнять большие объемы производства.

Готовые обечайки проходят контроль, после чего они направляются для дальнейшего производства воздушных ресиверов.

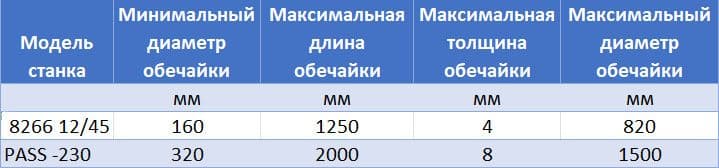

Технологические возможности листогибочных станков для вальцовки обечаек

Остающийся на краю листа прямой участок после подгибки 1,5-2 толщины материала.

Необходимо учитывать, что с увеличением толщины материала, увеличивается минимальный диаметр обечайки.

- Процесс изготовления ресиверов Бежецк. Раскрой металла.

- Процесс изготовления ресиверов Бежецк. Cварка и контрольные испытания.

- Процесс изготовления ресиверов Бежецк. Подготовительные и окрасочные работы.

- Процесс изготовления ресиверов Бежецк. Сертификация, комплектация и упаковка.